今年5月10日在UPR智能化论坛上面,我介绍了一款新型叶片,对现有的涡轮型搅拌做了一点小小的改进,由于当时只存在理论依据,没有试验结果,我们本着实事求是的态度,在接下去的项目并没有全力推广,但现在,我们可以很荣幸的告诉大家,数据出来了,新型搅拌反应时间和老版本一样,但是可以省电12.5%,作为一个小小的改进,能有这个数据,可以说已然相当不错,证明我们的方向没有错,试想一个十万吨规模的树脂厂,一年设备运行费用可以节省十几个点,算来也是一笔不小的费用。

在展开之前,首先要感谢宜兴兴合树脂的陈总,无私地给了我们试验的机会,今年我们给兴合更换了两只新的15吨的反应釜,其中一只按照以前的搅拌叶片,另一只按新的搅拌叶片,两者对比非常直观,所有的数据也都是DCS自动生成,所以试验结果应该说是相当可信的,而宜兴兴合以模压树脂为特长,模压树脂相比其他树脂,粘度高许多,所以能在此类树脂上面试验成功,我们将来推广新型叶片也是相当有底气的。

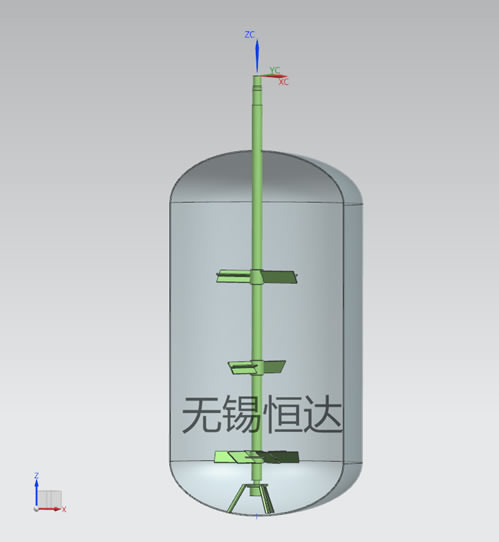

(3D建模模拟15T反应釜的搅拌系统)

如上图所示,一般而言,15T反应釜分三档桨叶,上两档是平桨,最下面一档就是涡轮搅拌桨叶,拥有强大的轴向流,能够让物料更加充分的混合。我们这次改进的就是最下一档的叶片。

设计原理

左边这个是原版的涡轮桨叶,右边是改良版本,叶片型式稍稍做了下改动,从流体力学的角度讲,叶片上每个点由于旋转半径的不同,所以叶片上的每个地方线速度是不一样的,叶梢(叶片尾部)部分线速度最大,代表做功能力越强,如果从叶片根部到叶梢部分都采用一个形状,一个安放角(叶片与旋转面的夹角)的话,那显然是不合理的,必然存在功率的浪费,所以我们把叶片“扭”过一个角度,让叶片的每个截面做功能力效率最大化,这样就能带来省电的效果。回过来来讲兴合树脂的搅拌系统,整个搅拌系统我们什么都没有改,就改了六片叶子,结果就能省电12.5%,可谓惊喜。

数据分析

前文一直所说的12.5%的省电效果,到底是如何得来?当然最好的办法就是拿个电表去测,最直观,但是场地不允许接电表,所以只能通过计算得出。电机的实际功率才是我们真正想要的数据,注意,实际功率并不是电机的满额功率,一般情况下,15T反应釜我们配的是22Kw的电机,但是,在使用时,实际功率并不是22Kw,在绝大部分时间里,电机实际使用功率可能连一半都没有达到,那实际功率怎么得到?---只能通过测电流来计算,而每时每刻的电流可以DCS系统自动生成。

实际功率P=1.732*U*I*COSφ,其中COSφ为功率因素,一般取0.85,电压U是变频的,但是也可以计算得来(不是简单的380V),不过也是固定值,这里不做详述。此公式中只有电流I是变量,真正省电与否,决定权就在这个电流里。我们取保温时候的电流值,通过计算得出新老版本的实际功率,12.5%就是通过如此得来,令我们吃惊的不仅仅是这个比率,还有实际功率的大小,在树脂保温的状态开始到结束,实际功率小的惊人,这里不展开讲,感兴趣可以单独聊聊。

CFD软件模拟

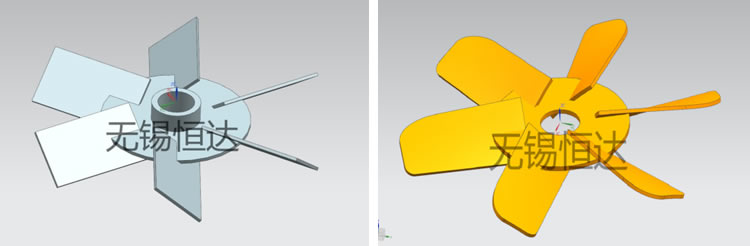

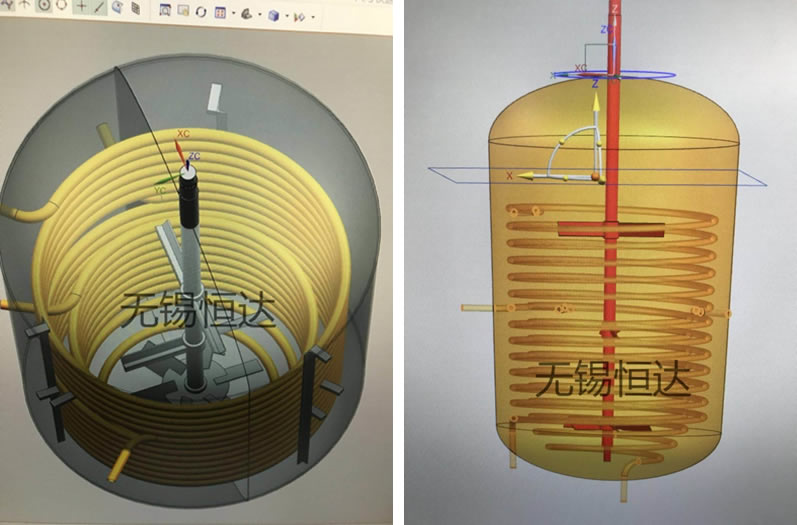

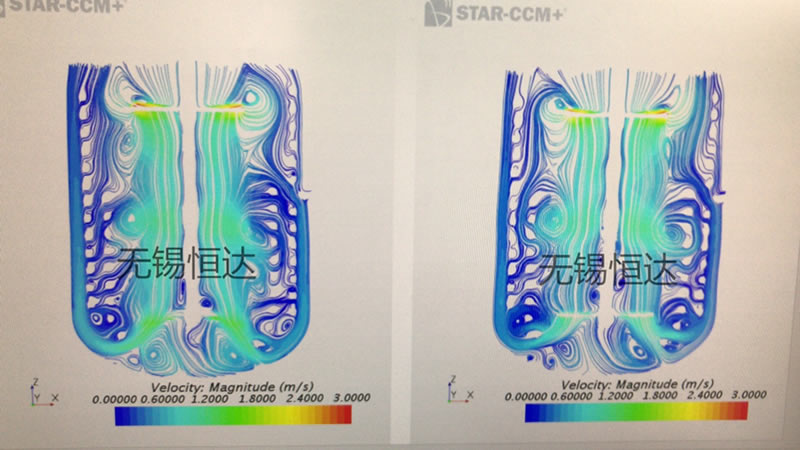

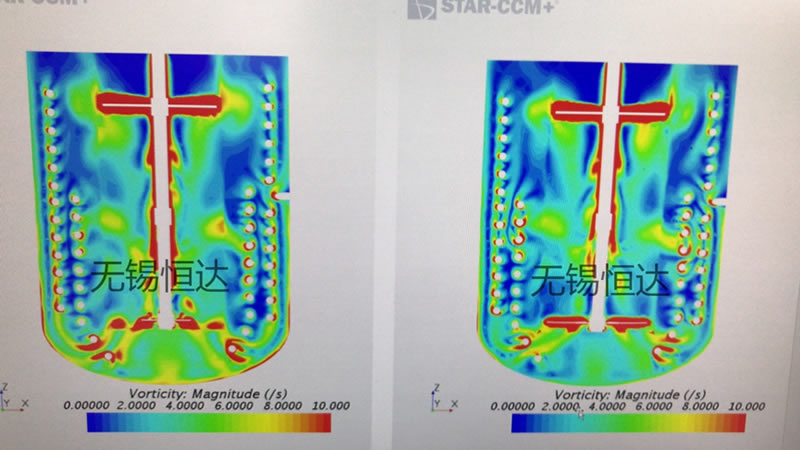

其实在制作搅拌之前,我们就按照实际图纸3D建模,通过专业的流体软件模拟了一下物料在反应釜的搅拌形态,液面高度到右下蓝框附近。通过软件生成的流线图、涡量图等对比两种搅拌型式的优劣点。

(完全模拟实际情况,双盘管布置,物料粘度设置1.0帕斯卡秒,转速五十转等条件)

首先我们来看流线图,模拟物料粒子在釜内的运动轨迹,不同流速不同颜色可以区分,左边是原版,右边是新版。

接下去是涡量云图,代表搅拌过程中产生的漩涡强度。左边是原版右边是新版。

通过对比,我们可以看出,搅拌的强度,新型的叶片是不如老版的,特别是在涡量图里面,漩涡的强度明显要比右边新版的要强,所以说任何型式的节能搅拌都是在牺牲扭矩的代价下完成的,通俗的话来讲,左边使用的是蛮力,右边使用的是巧力,但最后为什么两者反应时间一样呢?说明左边扭力虽大,但是存在许多的扭力浪费,从省电意义上就是功率的浪费。

总的来说,作为一次小小的改进,能有如此的成绩应该说是不错了,证明我们的方向是正确的,未来需要改进的,通过这次实验结果,也已明确。从几年前的封头硬保温,再到现在的节能型搅拌,希望无锡恒达的每一点技术上的改进,都能够为中国的UPR行业做出一点点贡献。

作者注:本篇文章由于是公共文章,文中内容略有保留,感兴趣可以私下交流。

张欣 13961805085 (微信同号)